前言 将直流电变换成交流动称逆变,实现这种变换的装置叫逆变器由嵌入式微处理器控制的,为焊接电弧提供电能,并具有弧焊方法所要求性能的逆变器,即为数字化逆变焊机,或数字化弧焊逆变器、数字化逆变式弧焊电源。目前,各类数字化逆变焊机已应用于多种焊接方法,逐步成为焊机更新换代的重要产品。 原理:数字化逆变焊机通常采用三相交流电供电,经整流和滤波后变成直流电,将其逆变成几千到几万赫兹的中频交流电,再经中频变压器降至适合焊接的几十伏交流或直流电压,并借助于DSP,ARM等嵌入式微处理器完成,具有功能丰富, 产品稳定可靠,制精确度高,良的焊接性能,威的焊接专家数据库,节能,络和自动化焊接等优良特性。 本设计优点:电源的发展趋势,其关键在于控制器的数字化。目前市场上的大多数数字化产品价格相对高昂,本设计TM32系列单片机进行经济型数字化弧焊电源控制器的设计和实现。该控制器采用数字式PI方法进行输出电流控制,并具有按键操作、 液晶显示、过流保护、过热保护等功能。该控制器还具有良好的扩展性,可以通过修改程序增强系统功能。 主电路硬件设计: 1.控制系统总方案设计 逆变电源是最新发展的技术,它的控制思想是:利用电子控制系统,以电流电压负反馈闭环控制为核心,来获得电源所需的外特性 ,调节特性和动特性。 其输入输出关系为: U=q*E/n 其中: q=T1/(T1+T2)*100% U为电源输出电压;E为逆变器输入直流电压,n为高频变压器变比,q为占空比,T1为逆变器功率管导通时间,T2为逆变器功率管关断时间,由于E,n为定值,改变占空比q就可以调节电源输出的电压值。 根据公式,我们选择定频率调脉宽的方式调节电源输出电压值,即保持脉冲频率不变,通过改变逆变器开关脉冲的脉宽T1来调节电源输出,脉宽越大,占空比越大,电源输出越大。 这种调节方式主要由以下特点,可以得到相当接近正玄波的输出电压;整流电路采用二极管,可获得接近1 的功率因数;只用一级可控环节,电路结构简单;通过对输出脉宽的控制就可以改变输出电压,大大加快了变频器的动态响应。 2,逆变电路的拓扑结构 本设计采用全桥逆变主电路来设计主回路,主电路原理图如下

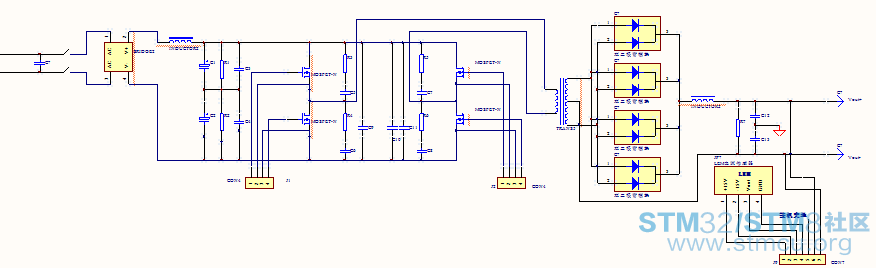

其工作原理为:家用220V交流电经过变压器变成15V交流电,然后再经过整流桥堆整流和电容滤波后成直流电压,最后供给由功率MOS管IRF840和高频变压器组成的逆变电源,IRF840_1,IRF840_2,IRF840_3和RF840_4四个功率管由控制电路提供波形而交替导通,再经过变压器降压后在变压器的次级得到交变的电压;然后再由二极管整流成直流电,经电抗器滤波提供给负载使用。 3,MOSFET的选择 MOSFET是该逆变电源的关键核心元件,对它的设计,选择直接关系到整个焊机的安全,可靠。 1,额定电压的确定 输入的家用220v交流电压经过变压器降压为15v交流电,再经过整流滤波后,直流输出电压最大值U。 U=https://www.stmcu.org.cn/file:///COCUME~1ADMINI~1LOCALS~1Tempksohtmlwps_clip_image-4977.png[/img]×15=21V 而IRF840的可承受电压为500V,在其工作范围内。 2,额定电流的确定 高平变压器工作频率为20KHz,高频变压器一次侧和而此次的匝数比为20:8,高频变压器一次侧电流为: I=21×8÷20=8.4A 一次每只MOSFET管子的平均电流为一次侧电流的一半,即4.2A,在IRF840的额定电流8A以内。 综上所述,选择额定电压为8A,额定电流为500V的IRF840。 控制系统总体结构设计: 主要原理:通过ARM主控板输出PWM,然后经过光耦隔离以减少干扰增大驱动能力,然后直接驱动主电路的IRF840功率管,使其交替导通,然后再经过高频变压器降压,最后通过整流滤波和稳压电路整流滤波后输出给负载使用。该控制系统可以使得系统快速响应性能好,动态抗干扰能力强。 该控制系统的系统结构框图如下图所示:

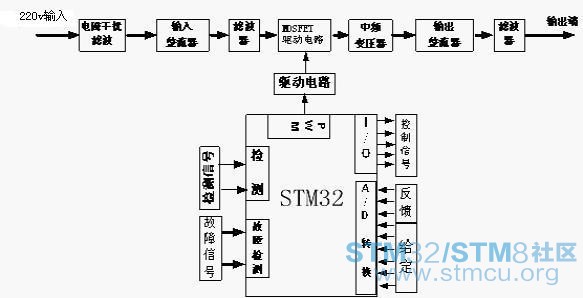

由图可见,整个数字化焊接电源的主要组成及作用如下: 1,主电路由供电系统,电子功率系统和整流稳压电路组成。 (1)供电系统把家用220V交流电变成直流电对电子功率系统和电子控制系统进行供电。 (2)电子功率系统在数字化逆变电源中它实质是一次侧分频功率系统,即逆变主电路,其作用是分频,变换电参数。 2,电子控制系统对电子功率系统提供足够大的,但所需变化规律的开关脉冲信号,驱动主电路正常工作。 3,反馈给定系统由检测电路,给定电路比较和放大电路组成检测电路主要用于最终输出的电压电流的检测,给定系统用于脉冲开关信号的给定,比较放大电路用于放大检测电路的微弱信号以反馈给控制器形成闭环控制。 控制系统硬件设计: 1,ARM控制板硬件设计 为了适应设计要求并减少成本,本设计了以STM32F103为核心的ARM控制板,其控制原理框图如下:

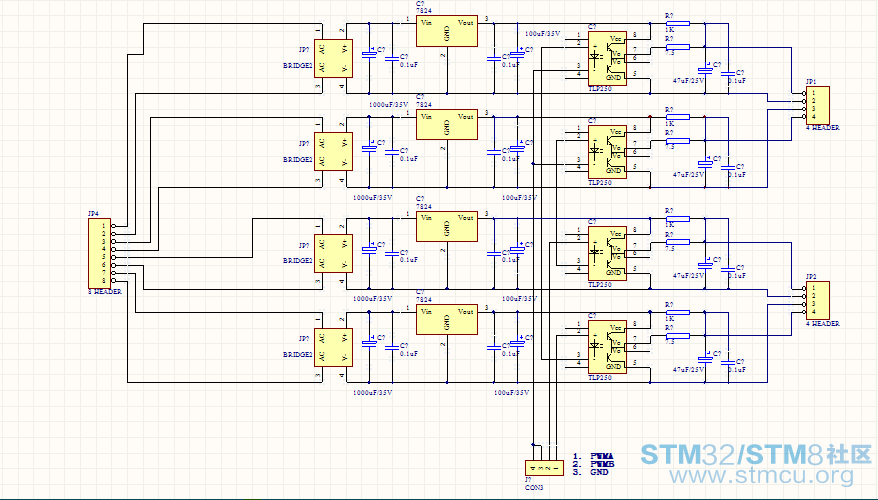

电源电路用来给stm32f103处理器提供稳定的3.3V工作电压,JTAG接口为stm32的程序下载接口,本设计使用的stm32f103zet6内部集成了512K的FLASH和64K的RAM,无需外扩储存器,RS232和RS485串口用来是处理器与计算机通信,从而调试电源控制系统,PWM输出为本控制系统的核心,stm32具有多达28路pwm输出,我们采用其中的两路,通过驱动放大后,用来驱动主逆变电路的开关管,使该电源系统正常工作;液晶显示用来做人机交互界面,可以直观的显示电源系统输入输出电流电压值以及频率等信息;stm32f103ze还内部集成多路12为A/D通道,我们采用其中两路分别用来测量输出电压和输出电流,用以实现闭环控制。 2,MOSFET驱动电路设计 由ARM输出的两路PWM脉冲波形均为峰值电压3.3V的方波,不能满足驱动MOSFET的功率,而且无法实现控制电路与MOSFET之间的隔离,因此,本设计在ARM和MOSFET之间采用了下图所示的驱动电路:

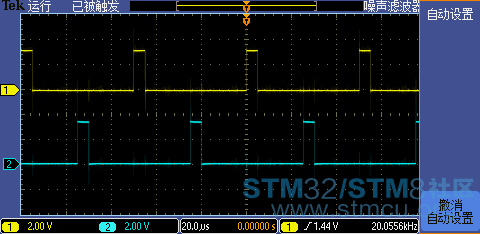

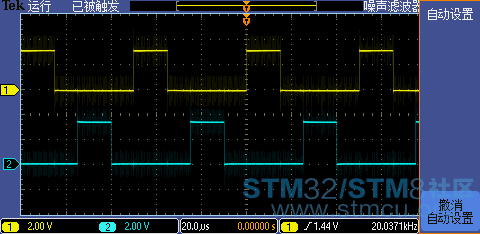

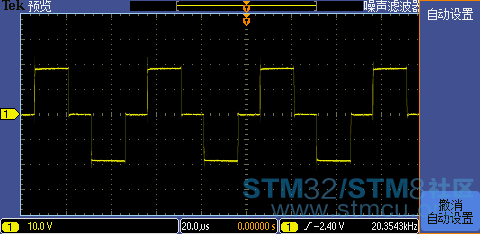

本设计采用TLP250专用驱动芯片来驱动MOSFET, 从STM32控制器输出的PWM波形如下图所示:

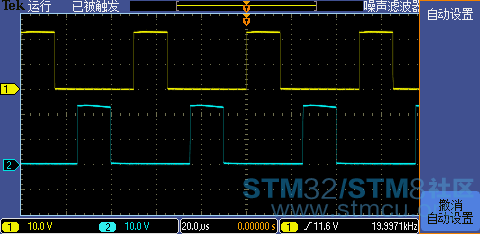

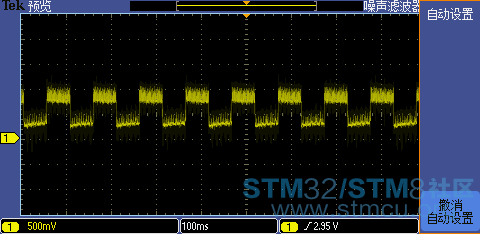

从驱动电路输出波形

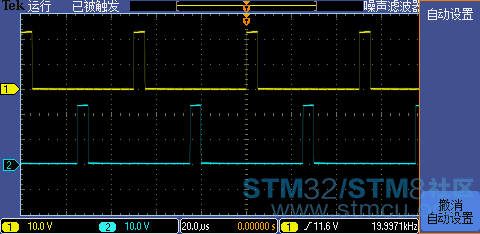

逆变桥输出波形

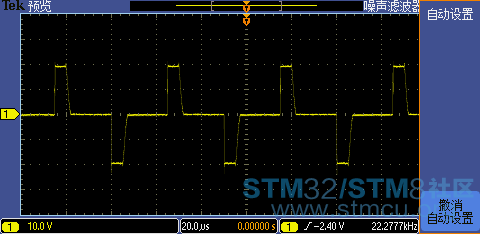

最后整流滤波输出波形:

NRF24l01模å说æ书.pdf

(676.36 KB, 下载次数: 208)

NRF24l01模å说æ书.pdf

(676.36 KB, 下载次数: 208)

|

微信公众号

微信公众号

手机版

手机版

代码已补,谢谢浏览!