|

白皮书下载 | 优化电机效率的方法?ST帮你找到答案!

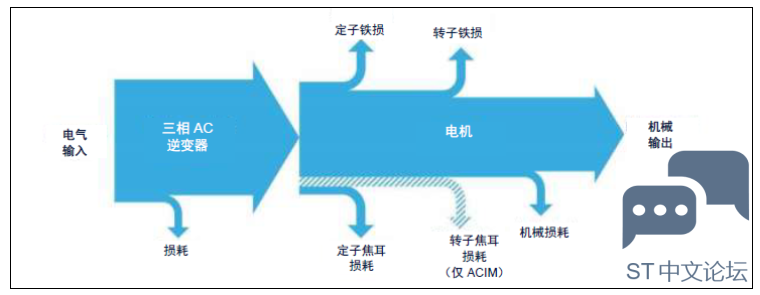

▲扫码下载白皮书 工业技术的发展带动人类走向更文明和进步的世界,当今世界将生态文明建设和可持续发展放到了更为重要的位置。节能减排在工业领域是一个核心课题,其中电机系统节能潜力巨大。电机耗电量约占工业用电75%左右,提升工业电机的能效对节能减排的意义重大。中国颁布的电机能效新标《GB18613-2020电动机能效限定值及能效等级》实施后,高效电机必定成为行业技术和市场主流和焦点。 但是驱动电机的应用离不开损耗二字,而电机损耗,效率不高的问题也一直困扰着众多开发者。为此,我们精心准备了一篇深度文章,带你探讨能源损耗的原因,解锁提升电机效率的新姿势! 整个电机驱动系统的损耗 在了解逆变器的设计细节以及其如何帮助优化损耗和整体效率之前,必须综述整个电机驱动系统的各种损耗原因。让我们来看看下图从电气输入到机械输出过程中的损耗。

▲电机驱动系统中的损耗 主要损耗源是定子侧的功率损耗,也称为铜或I²R 损耗。该损耗与负载直接相关,并随温度(还有铜电阻)的升高而增加。转子侧也存在焦耳损耗(仅ACIM),这里的电流循环在转子鼠笼的铝或铜条中。转子磁体的存在消除了这种损耗源(转子中没有电流循环),并减少了定子侧的总电流,因为转子中没有生成感应磁场。在PMSM 中,转矩是由定子磁通和转子磁通相互作用而产生的;而在ACIM 中,转矩是由定子磁通和定子侧在转子侧感应生成的磁通相互作用(利用变压器效应,转子为次级侧)而产生的。这种根本性的差异解释了两种类型电机之间的效率差距。 杂散负载损耗与I²R 损耗有关,因为存在趋肤效应(交流电倾向于集中在导体外表的薄层)和邻近效应:来自邻近导体的场影响给定导线的电流密度,导致电阻增加。 这两种效应只有在高频率(几百赫兹及以上)下才会变得明显,通常可以采用利茨线(定子绕组中的单根导线被导体束取代)来缓解。 铁(或铁芯)损耗排在铜损耗之后:产生于磁性材料中,大多发生在定子侧。它们由涡电流和磁滞损耗引起,所以不随负载的变化而变化,具体取决于材料、几何形状和电压。当受到交变磁通的影响时,涡电流在电机的钢质外壳中流动。使用互相隔离的钢片可以减少涡电流;钢片越薄,涡电流越低。磁滞损耗也是由于磁芯材料中的磁场变化而引起的,根源在于分子间的摩擦。 选择合适的磁性材料可以减轻这种情况。转子侧也存在铁损耗,主要发生在轴钢、磁体和铁质材料中(ACIM 和SR 电机),但这种损耗比较小,还没有加以考虑,因为去掉转子的热量比较困难。 如何减少铁损耗是一个复杂的问题,因为铁损耗在很大程度上与电机设计有关。然而,我们必须说明,这些高效率的变速电机不完全的采用纯正弦电流供电,而是采用基于PWM 的逆变器,以高频率(通常从几千赫兹到几十千赫兹)切断直流电源来重建正弦电流。这将产生纹波电流并与预期的理想正弦电流叠加,导致更高阶的电流谐波注入电机,远远高于一次分量(通常可达几百赫兹)。这些高频电流分量不可忽视,可能会增加铁损耗,特别是在某些大功率电机的转子中。 因此,可以通过额外的线路电感或增加PWM 开关频率(这在微控制器侧很容易做到,尽管这样可能将损耗从电机转移到逆变器,我们稍后会讲述这一点)来尽可能减少电流总谐波失真(THD)。 最后,由于(在滚珠轴承中)存在摩擦和风阻损耗,机械损耗还会在电机内产生热量。这些气动损耗是由转子和定子之间的空气摩擦引起的;高速电机(转速超过20kRPM)中的气动损耗可占电机总损耗的25%。

交流逆变器的损耗 聊完了整个电机驱动系统损耗的原因,我们再来细看下交流逆变器的主要损耗。

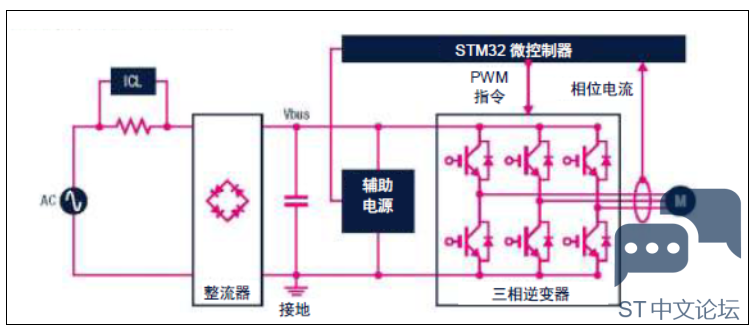

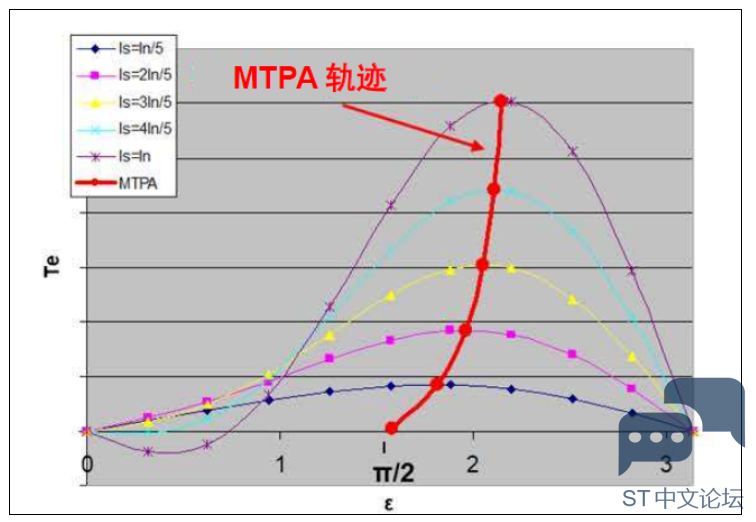

▲数字交流逆变器的简化视图 上图是一种数字交流逆变器的简化视图,该逆变器以一个微控制器(大脑)向由6 个电源开关(肌肉)组成的功率级发布指令,从而控制电机。在该例(不使用市电)中,在逆变器的输入端,一个二极管整流器和一个大容量电容器(基于IGBT 电源开关)将单相固定频率交流线路转变为固定电压直流母线。如果是电池供电的应用,没有整流器,开关通常是功率MOSFET。 逆变器损耗主要来自于由MCU 产生的PWM 信号控制的6 个电源开关,这些开关的开关频率通常在几kHz 到几十kHz 之间。每个晶体管只是作为一个起开/关作用的开关(在饱和区域或阻塞或导通),所以电机相电压只能有3 个值:当低侧开关接通时接地;当高侧开关接通时连接到母线电压;或者在两个开关都断开时悬空(在这种情况下,电压是由续流二极管中流动的电流方向施加的)。损耗是由电源开关的非理想特性导致的,分为两部分:导通损耗和开关损耗。 开关接通时,即使在饱和模式下,也存在残余电压:使用IGBT时会存在VCE(sat);使用MOSFET时会存在VDS(on)。该电压乘以电流就得到功率晶体管中的导通损耗。且开关的接通和断开需要时间,在此期间会出现高电压和大电流,这就是开关损耗的主要原因。而且,栅极驱动也会导致开关损耗。晶体管有容栅,每次换向时都必须进行充放电。这种开关损耗不可忽视,而且与开关频率成正比。 电机的焦耳损耗 电机的焦耳损耗占总损耗的大部分。焦耳损耗与流入电机的电流的平方成正比。因此,必须确保每一mA都是有用途的,并且确保电机不要超磁通饱和量。因此,我们接下来将考虑通过电机控制方法使它们以最高效率运行,不论轴上的负载如何变化。如果排除磁阻型电机,则电机产生的转矩与磁场及其相位关系成正比。 负载角为90°时的转矩最大,公式如下: 转矩 ≈ Bstator ∙ Brotor ∙ sin(角度) 在他励直流电机中,我们可以独立控制定子内产生主磁场的电流和转子绕组内调节电枢磁场的电流,而集电极和电刷的机械排列可确保两者之间完美的90°角位置。这就使这些电机适合伺服驱动型应用,这些应用要求非常好的动态性能,即能够处理陡峭的负载变化并遵循激进的速度配置文件。无刷电机很难做到这一点,因为我们只能控制定子电流,没有电刷用于控制负载角度。 现在已经非常成熟的磁场定向控制技术为无刷电机的磁场和转矩指令提供了独立和解耦控制方法。它初次被引入是为了提高交流感应电机的控制,并提供非常灵敏的转矩响应。它也可以用于控制其他类型的电机(如永磁同步电机),能够精确地让定子磁通始终比磁体提前90°,以提供最大的转矩,从而获得最佳效率。实际上,永磁同步电机的设计限制会使事情稍微复杂一些。当磁体不是安装在转子表面,而是在转子内部(内部永磁体,IPM)时,其位置会产生一些影响。 这就需要介绍电机的各向异性,即定子的电感不是恒定的,而是根据转子和定子之间的角度在空间上发生变化。我们必须区分电感的两个分量Ld 和Lq(d 表示直轴,q 表示交轴);而对于各向同性电机,定子的电感值是恒定的。Ld 与Lq 的差产生了作为电磁转矩一部分的磁阻转矩(无磁体式磁阻电机只使用磁阻转矩来产生机械功率)。 然而,对于基于永磁体的电机,该效果适得其反。观察下图,可以看到同步转矩在负载角为π/2时达到峰值,而磁阻转矩在负载角为3π/4 时最大;在绘制总转矩图形时,这种现象明显改变了电机的转矩vs 角度特性。此外,该特性现在也取决于定子电流:峰值转矩随着电机电流而变化,当电机电流分别达到标称电流(IN)的80%和100%时,我们可以在曲线上看到这样的变化。 这种磁阻效应在IPM 电机中很明显,但也可发生于其他类型的电机中。乍看之下,它没有明显影响,可以忽略不计:适当调谐的磁场定向控制(用于保持π/2 的负载角)将调节转矩水平以遵循速度命令,并将增加电流控制器设定值。然而该控制在能源方面不能达到最优,(对于给定的转矩)电流高于必要水平,这导致额外的电机(焦耳)和逆变器(导通)损耗。如果控制器遵循最优的最大转矩电流比(MTPA)轨迹,则实际上可以根据负载条件调整目标负载角度,从而提高效率。在下面的第二张图里可以看出,在轻负载时,该角度接近π/2,并随着电机中电流的增加而逐渐变大。只需知道电机的Ld 和Lq 电感即可计算出MTPA 轨迹。

▲IPM 电机中磁阻和同步转矩在总转矩中的占比

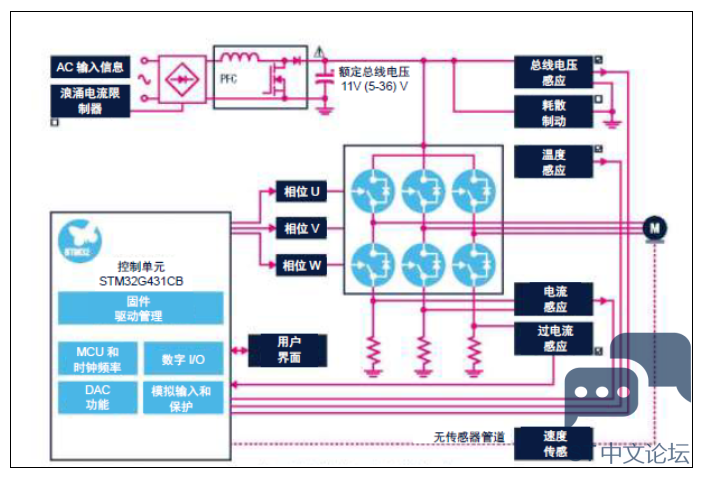

▲通过MTPA 轨迹进行效率优化 ST完整的开发生态系统来支招! 列举了以上这些损耗原因和部分效率优化概念,相信大家都想知道要如何具体地实现这些概念,别着急,有我们来给你支招! 意法半导体开发了全新系列微控制器STM32G4。除了DSP和FPU指令,STM32G4系列混合信号MCU集成了新型数学运算单元和大量模拟外设,成为适合电机控制的MCU。 许多其他STM32 系列(CPU 频率范围48 - 480MHz)也适用于电机控制,所有这些都有全面的硬件和软件生态系统支持。 在软件方面,STM32 电机控制软件开发工具包提供一站式服务,包括固件库、用于测量电气参数的电机Profiler、以及用于代码生成和实时控制可以微调的电机控制工作平台。 此外,它还包含: 永磁同步电机(PMSM)固件库(FOC 控制),内置MTPA 和空间矢量调制 STM32 电机控制工作台(用于配置FOC 固件库参数),带图形用户界面(GUI) STM32 电机控制工作台进一步减少了STM32 PMSM FOC 固件配置所需的设计工作量和时间,并直接与STM32 CubeMX 交互以生成代码。

▲STM32 电机控制工作站 无论你考虑使用哪种电机,意法半导体都会帮助您发挥其最大效用。我们正在开发新的库/算法,并提供从碳化硅MOSFET 到混合信号STM32 微控制器的各种创新组件。 想了解更详细的能够提高效率的技术概念和解决方案,下载我们的白皮书。一文在手,电机损耗不再发愁! 更多电机控制知识、大型开放式网络课程,以及博文链接和详细的应用笔记等你来哦! |

一文读懂!ST电机控制方案如何为高功率冷却系统“降温增效”(文末有福利)

意法半导体智能执行器 STSPIN 参考设计整合电机控制、传感器和边缘人工智能

【在线直播】2023电源网电机驱动与工业控制——第四场

ST 电机控制课程合集来了,给你完整且完美的教程

8张动图,秒懂电压电流的超前与滞后!

单片机pwm控制基本原理详解

STM32小车——PWM电机调速

伺服电机三环(电流环、速度环、位置环)控制原理及参数调节

STM32F103与L298n电机驱动模块按键控制电机正反转及PWM调速(附源码)

FOC中的PARK变换_TI和ST电机控制库的源码实现

微信公众号

微信公众号

手机版

手机版