|

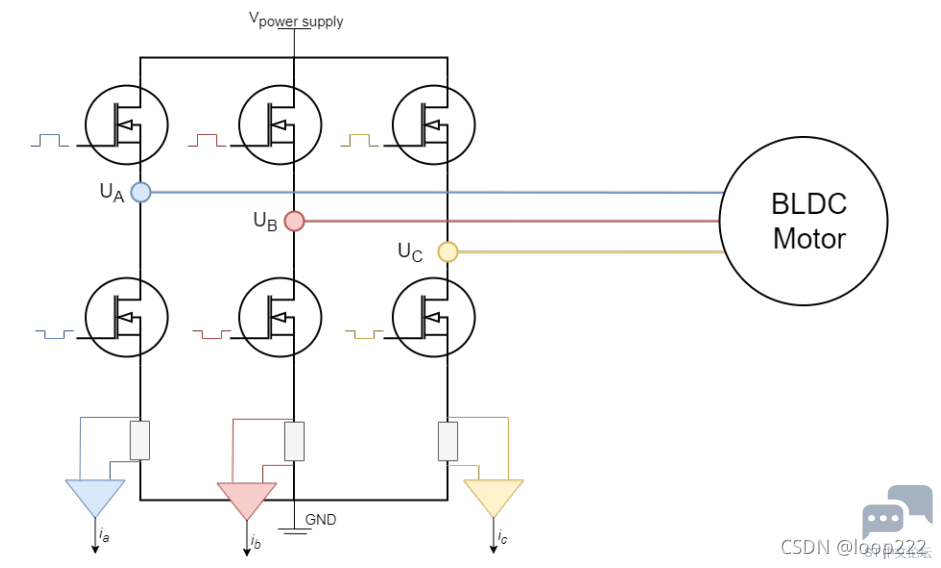

一、原理说明 1.1、电流采样 1.1.1、为什么要采样电流 FOC(Field-Oriented Control),即磁场定向控制,磁场大小与绕组中的电流成正比,所以对磁场的控制在程序上就是对电流的控制。前几节的程序并没有使用电流环,而是直接使用电压值,确实可以达到还行的效果。但是这样做有两个问题: 1、不能保证i_d为零,i_q等于目标值,因此电机并不能工作在效率最高的状态,力矩控制也是不准确的。 2、相电压施加在电感上产生相电流,电压和电流有相位差且并不恒定,低速运行时相位差对电机的影响不明显,但是当速度快了或者速度变化率高了以后,相位差的影响就会非常明显。 1.1.2、电流采样方式 电流采样主要有三种方式: 低侧电流采样 高侧电流采样 内置电流采样 1.1.2.1、低侧电流采样

低侧电流检测可能是最常见的电流检测技术,主要是因为它既不需要高性能的PWM抑制运放(如内置),也不需要支持高压的运放(如高侧),采样电阻在低侧MOS和GND之间,确保了运放输入端的电压非常低。这种方法的缺点是,必须在下桥臂MOS打开时检测电流,PWM频率通常为20k~50khz,这意味着低侧MOS的开关频率为每秒20k~50k次,因此PWM设置与ADC采集之间的同步非常重要。 1.1.2.2、高侧电流采样 高侧电流检测可能是最不常见的电流检测技术,因为它需要支持高压的运放,采样电阻在高侧MOS和直流电源电压之间,使放大器的输入端始终有高电压。 这种方法的另一个缺点和低侧电流采样一样,需要同步PWM和ADC。

1.1.2.3、内置电流采样

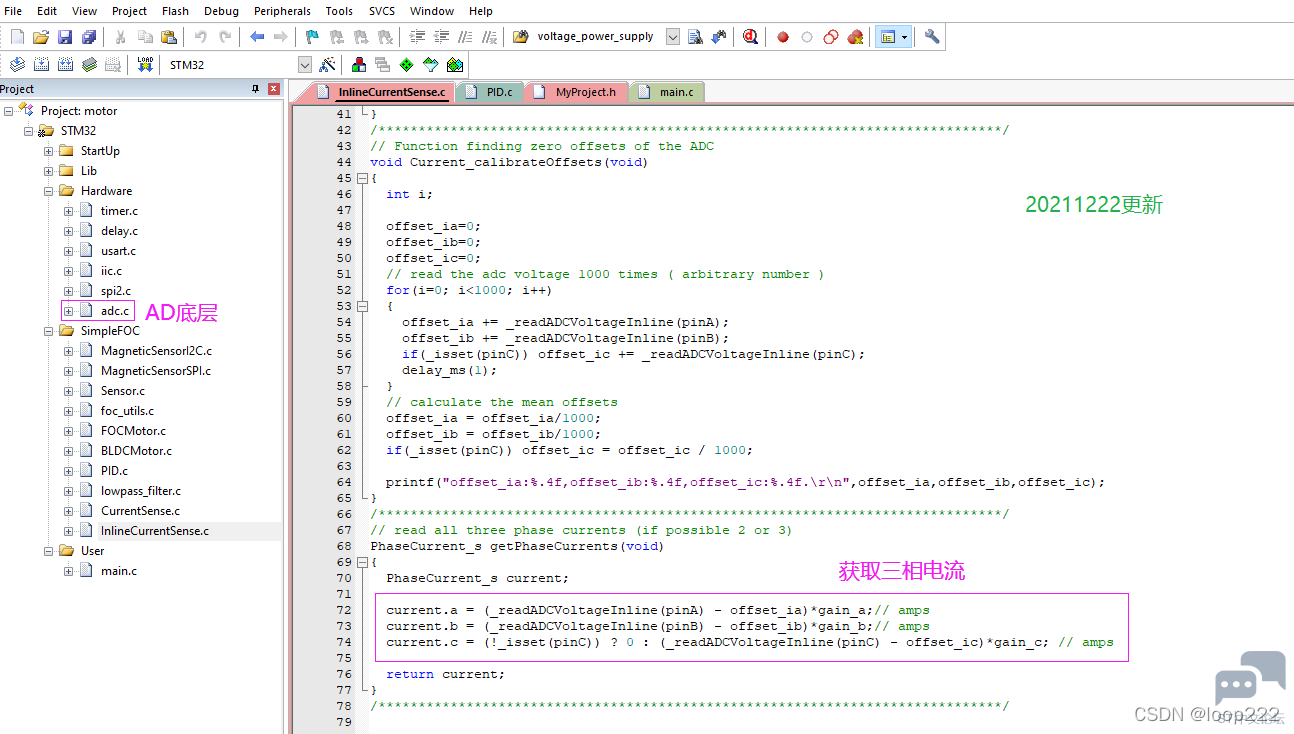

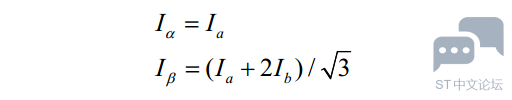

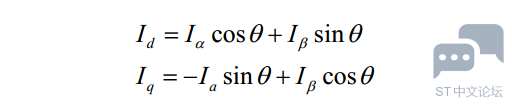

内置电流检测(InlineCurrentSense)是使用起来最简单但是最精准的技术。 采样电阻串联在电机相线上,检测的电流始终都是电机相电流,因为电感中的电流不会突变,所以无论PWM占空比的状态如何,采样到的电流都是连续稳定的。 这种方法非常适合Arduino,采样程序变得简单了,这应该是考虑到了MEGA328P微弱的性能以及跨平台时程序的适配。内置电流检测的缺点主要在于芯片,需要比常规放大器更好的PWM抑制功能的高精度双向运放,简单的说就是硬件成本高。 1.2、电流变换 本节增加电流环,主要增加了以下功能, 1、AD转换获取电流值Ia和Ib, 2、通过Clark变换得到Iα和Iβ , 3、获取电机角度,通过Park变换得到Id和Iq, 4、Id、Iq不能突变,同时为减少干扰,做平滑滤波, 5、Id、Iq与设定值比较,通过PID运算得到Vd 和Vq, 1.2.1、AD转换 为了与官方代码保持一致,AD转换采用简单的单通道转换模式,主程序循环一次获取一次A/B相的电流。

1.2.2、clark变换

1.2.3、Park变换

Park变换中的“θ”是电角度,由读出的编码器角度转变而来

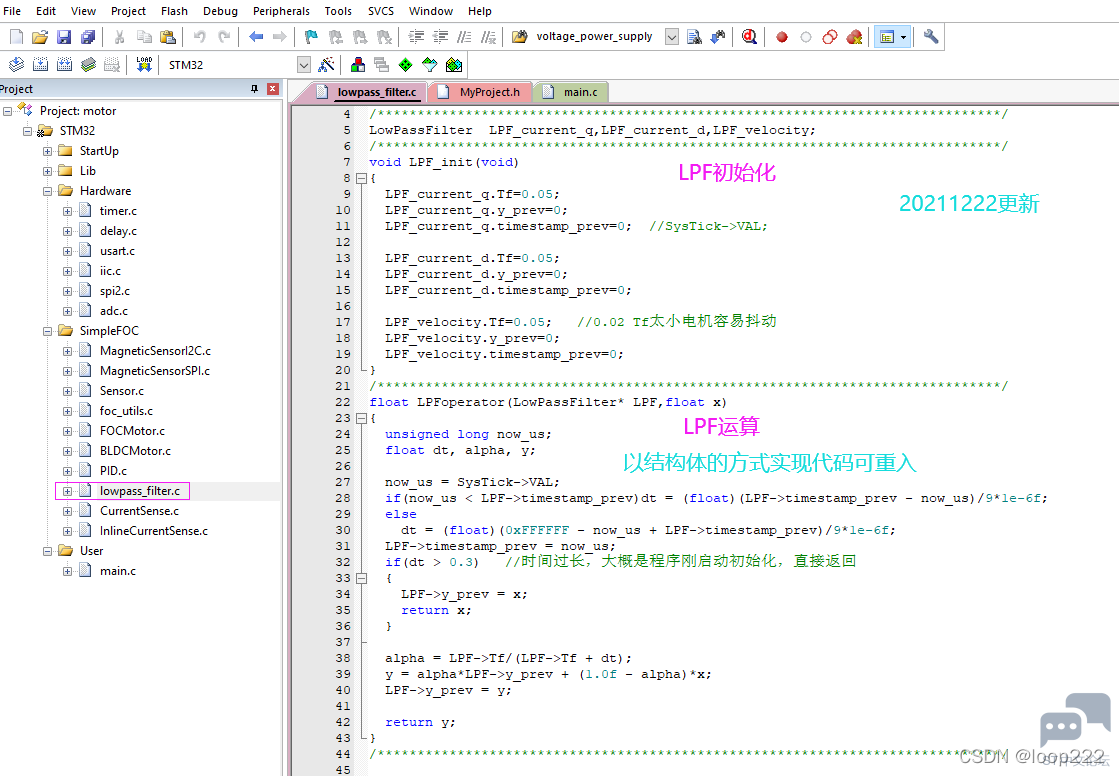

1.2.4、LPF运算 dc_current模式只有 Iq 的LPF运算 foc_current模式有 Iq 和 Id 的LPF运算

1.2.5、PID运算 dc_current模式只有q轴电流的PID运算 foc_current模式有q轴电流和d轴电流两个变量的PID运算 电流环使用 P、I 两个参数。

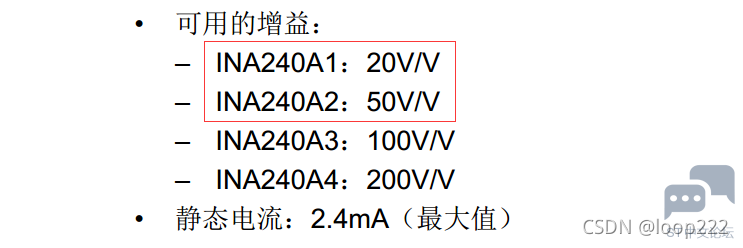

二、电流采样参数设置 2.1、INA240介绍 INA240有四个型号,INA240A1是20倍放大倍数,INA240A2是50倍放大倍数。

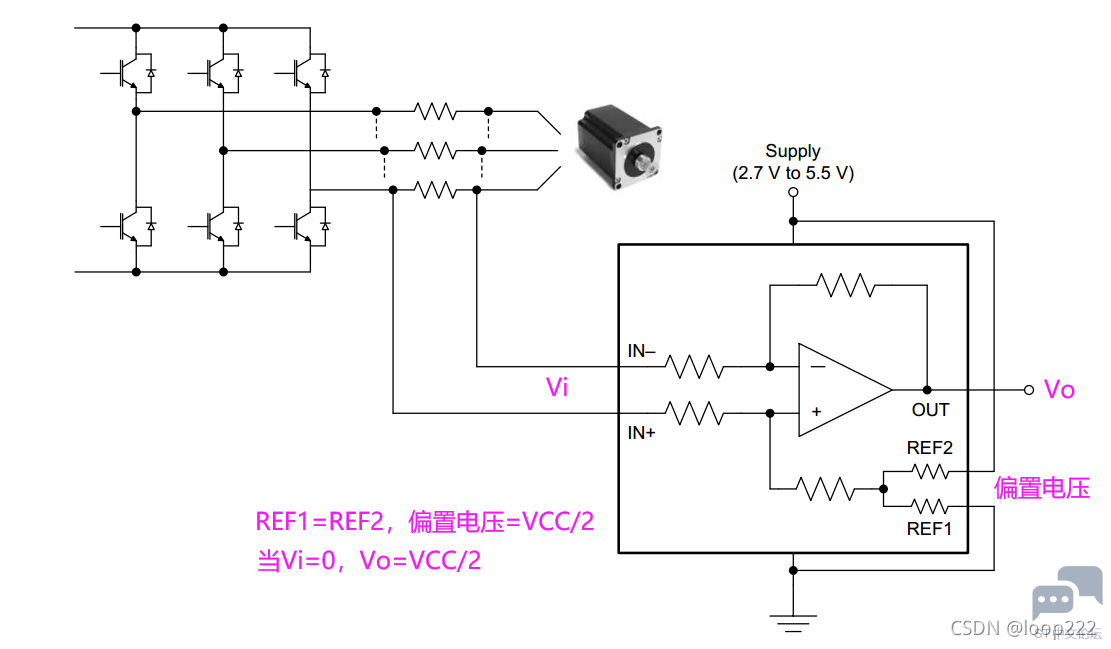

电机的电流是正弦波,对于采样的差分信号来说,负半周期为负值,为方便处理,需要叠加上偏置电压以保证全周期的输出为正值。

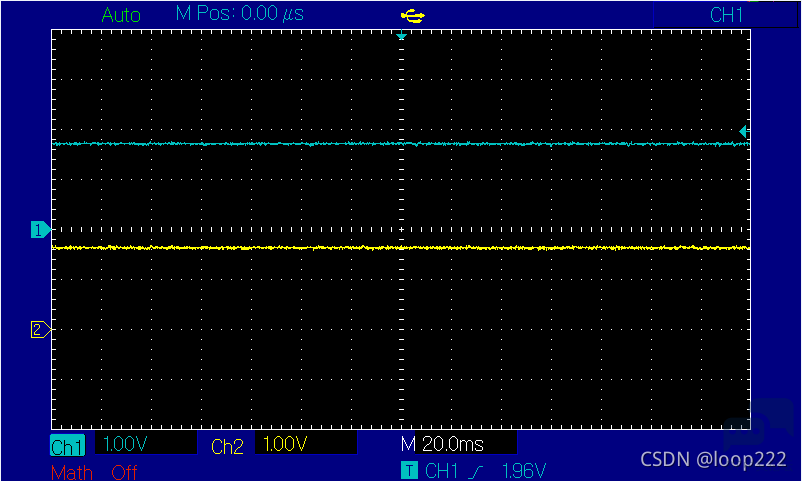

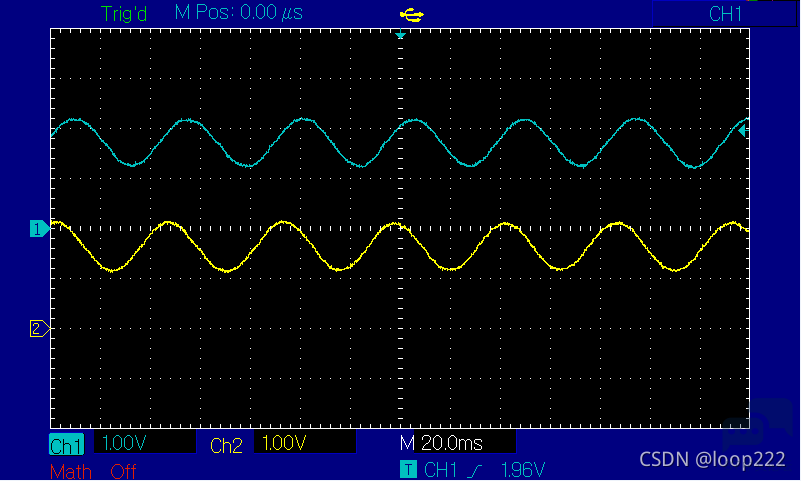

2.2、电流实际波形 下图为电机静止时A/B相运放输出端波形,VCC=3.3V,所以此时电压=1.65V,

下图为电机转动时运放输出端波形

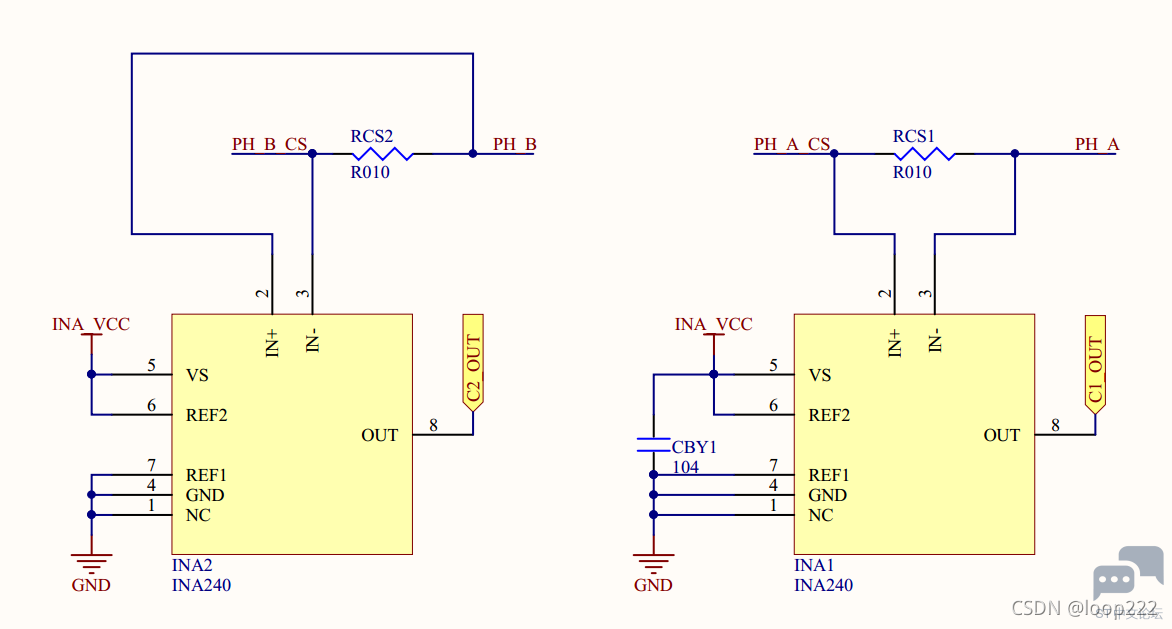

2.3、SimpleFOC V2.0.3 的参数

采样电阻0.01 Ω 运放为INA240A2,放大倍数50 背面需分别短接A0/A2至输出 C1_OUT=INA_VCC/2 + 0.01 * I * 50 如果INA_VCC=3.3V,C1_OUT=1.65 + 0.01 * I * 50,电流范围(-3.3A,3.3A) 如果INA_VCC=5.0V,C1_OUT=2.50 + 0.01 * I * 50,电流范围(-5A,5A) B相采样输入在PCB上为走线方便做了反向输入,所以放大倍数需乘以 -1(移植后的代码已经做了处理)。 2.4、PowerShield V0.2 的参数

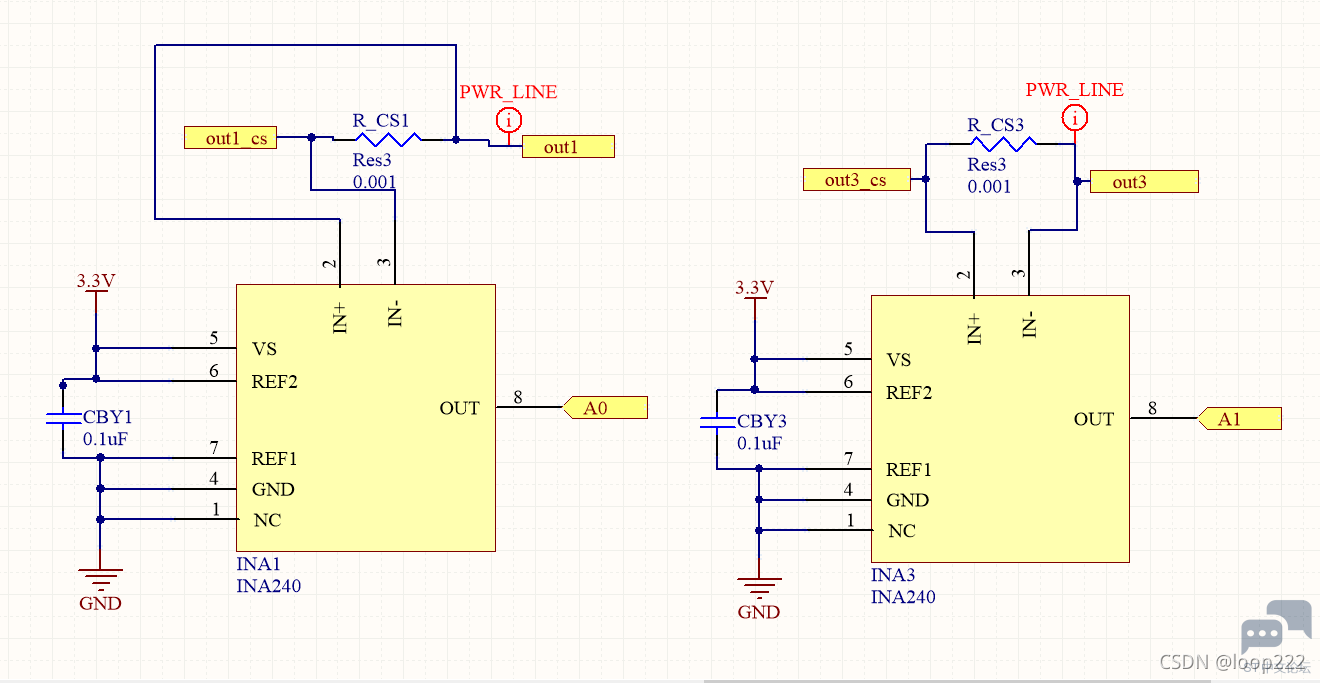

采样电阻0.001 Ω 运放为INA240A2,放大倍数50 C1_OUT=1.65 + 0.001 * I * 50,电流范围(-33A,33A) 2.5、SimpleMotor 的参数

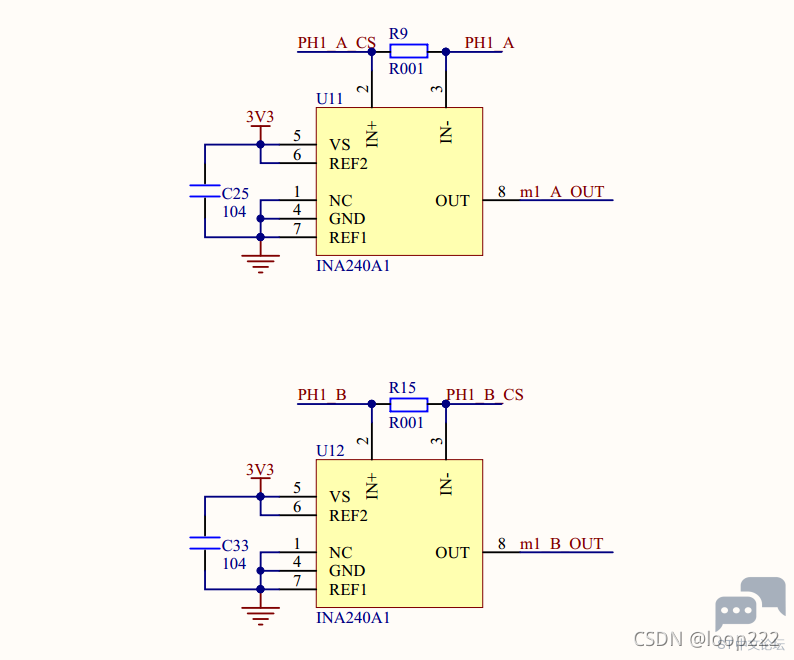

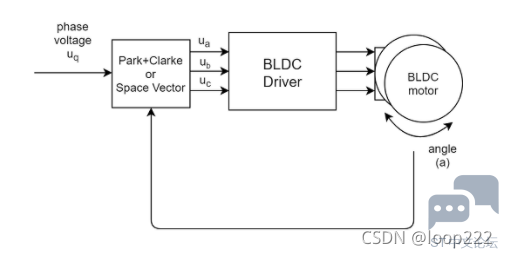

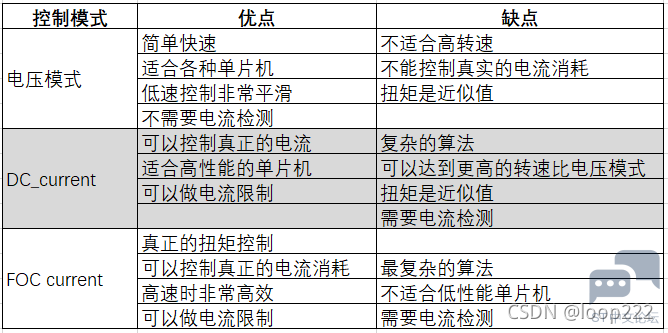

采样电阻0.001 Ω 运放为INA240A1,放大倍数20 C1_OUT=1.65 + 0.001 * I * 20,电流范围(-82.5A,82.5A) 三、扭矩模式 SimpleFOC中有三种扭矩模式: Voltage mode - the simplest one DC current mode - 1xPID controller + 1xLPF FOC current mode - 2xPID controller + 2xLPF filters 3.2.1、电压模式(Voltage mode) 电压模式是之前示例中一直使用的模式, 因为不用采样电流,所以硬件简洁,程序简单,执行速度快, 适合低速电机控制

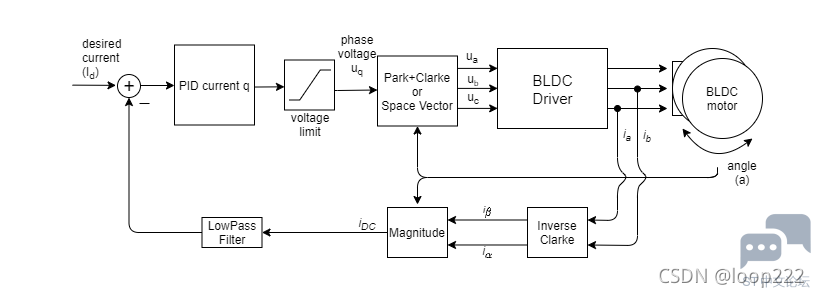

3.2.2、直流模式(DC current mode) 检测电流大小,实现电流环控制 只控制Iq,设置Vd=0, 像控制直流电机一样控制无刷直流电机的电流

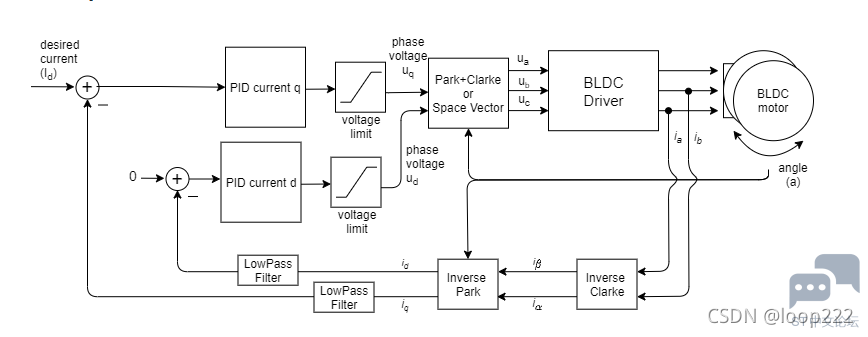

3.2.3、FOC模式(FOC current mode) 控制Iq和Id,使转子中的磁力与永磁场精确偏移90度,从而确保最大转矩, 唯一真正的转矩控制方法, 保证电机始终工作在高效状态

3.2.4、三种模式对比

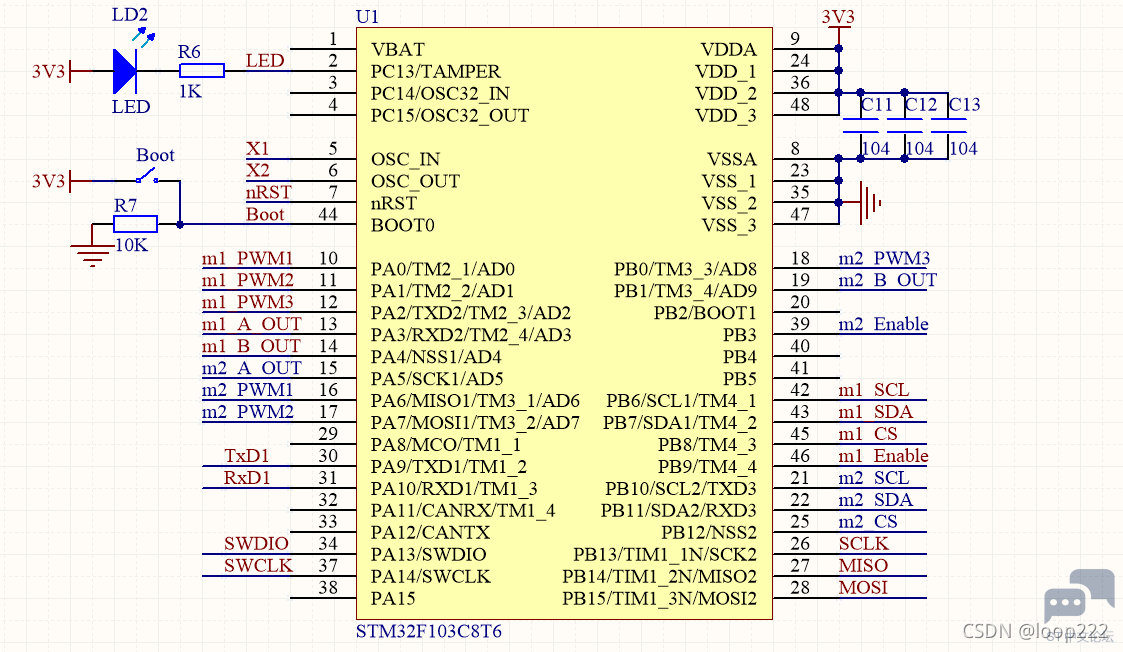

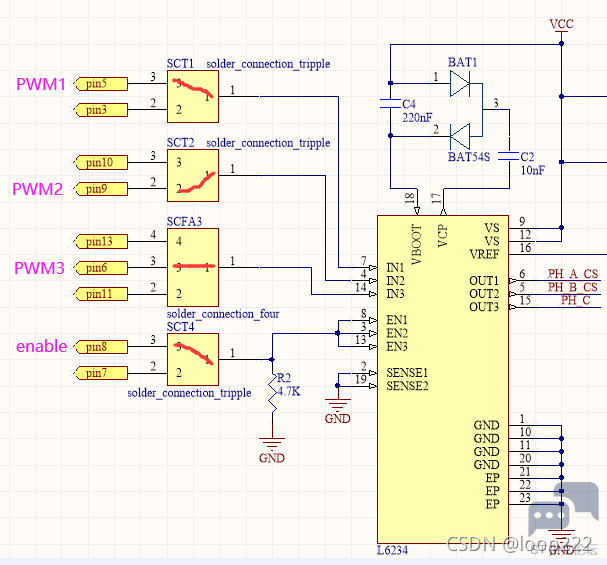

四、硬件介绍 4.1、原理图

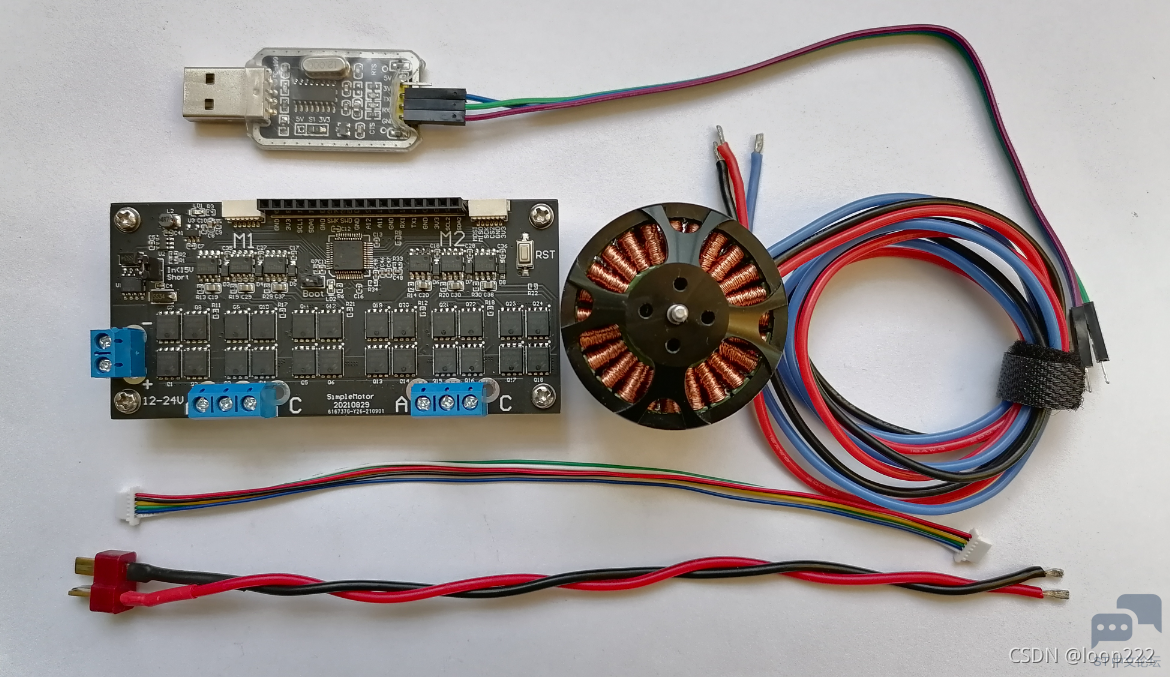

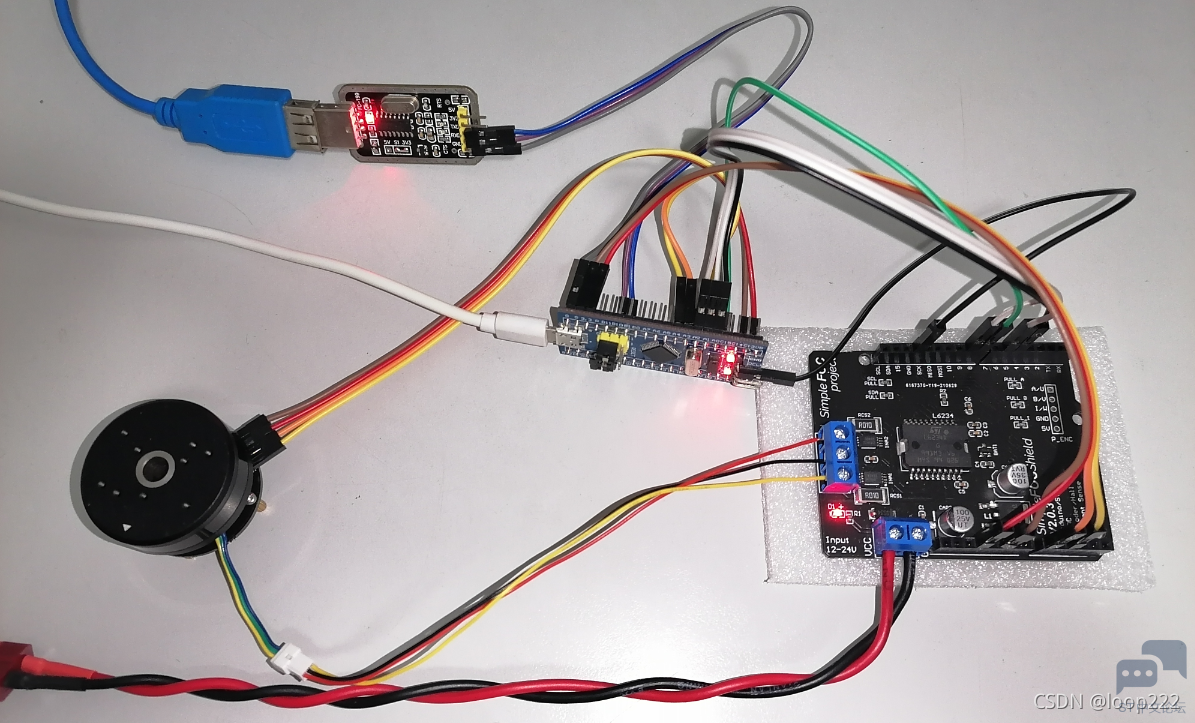

4.2、SimpleMotor方案 4.2.1、准备清单 ![7VO7W9Q7EBDWLSMKZ9X]9SS.png 7VO7W9Q7EBDWLSMKZ9X]9SS.png](data/attachment/forum/202211/08/123015v9oo7gy9s66gygk9.png)

带编码器云台电机可以是AS5600,也可以是TLE5012B。 4.2.2、接线

只展示M1的接线,M2的接线根据原理图自行连接。 4.3、STM32方案 4.3.1、准备清单

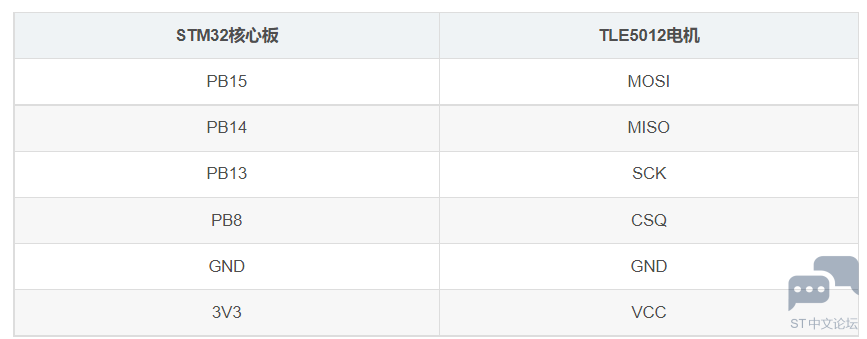

带编码器云台电机可以是AS5600,也可以是TLE5012B。 4.3.2、接线

Shield V2.0.3的背面按照上图短接

对照 Shield V2.0.3 的原理图: ![D[~S_1WL][5}(KC(G]6~G]I.png D[~S_1WL][5}(KC(G]6~G]I.png](data/attachment/forum/202211/08/123029ofa2ggpzogmwpbs2.png)

如果是AS5600编码器,如下 ![}[[{@AU}X)]0@L]H9G4T{EV.png }[[{@AU}X)]0@L]H9G4T{EV.png](data/attachment/forum/202211/08/123029qg7fdh96tw6vwayh.png)

如果是TLE5012B编码器,如下

只展示M1的接线,M2的接线根据原理图自行连接。 五、程序演示

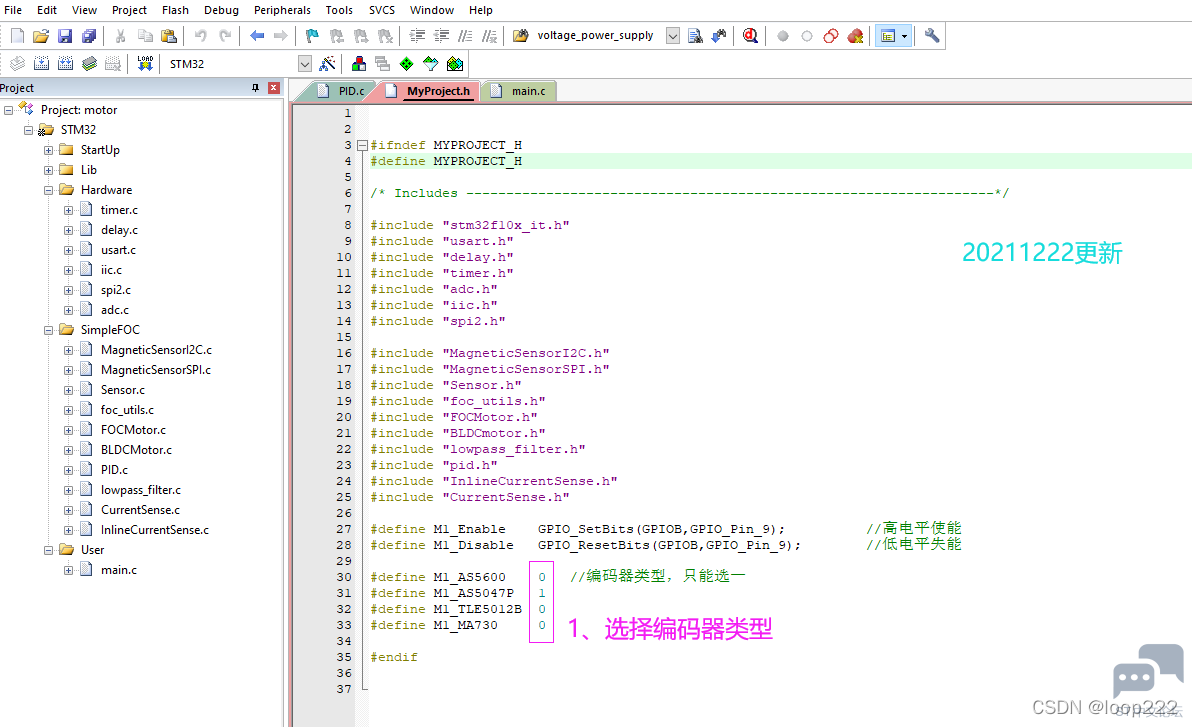

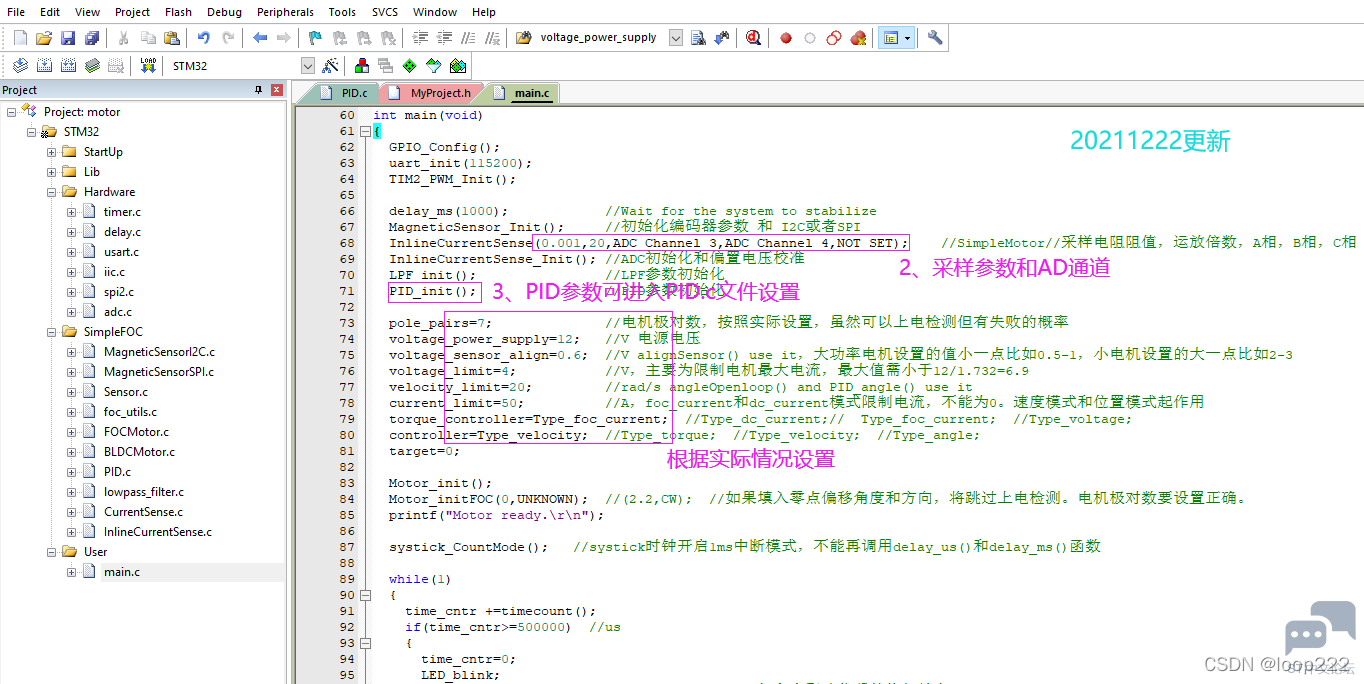

注意: 1、voltage_limit最大只能设置为供电电压的 1/√3(12V限制为6.9,24V限制为13.8), 2、如果检测到的极对数与实际不符,停止继续操作,否则电机会堵转。 六、代码升级说明 1、优化PID子程序。之前代码把位置PID、速度PID和电流PID_q_d 各自做为独立的函数调用,本次升级只写一个函数,把PID相关参数定义为结构体,与官方代码保持一致。 2、优化LPF子程序。与PID的做法相同,只写一个函数,把相关参数定义为结构体,与官方代码保持一致。 3、增加了对AS5047P、MA730编码器的支持(目前共支持AS5600、TLE5012B、AS5047P、MA730四种磁编),使用代码时只需在 MyProject.h 中把使用的型号设置为1即可。 4、官方最新的SimpleFOC库V2.2.0(2021年12月14日)版本新增加了sensor->update()函数,并因此对角度处理做了大改。 之前调试代码的时候,就发现官方代码中角度读取处理的不太好,特别是速度模式上电的时候电机会突然转一下然后停止,当时按照我的理解改进了这部分代码,最新版本中官方修补了这个问题,我本来是打算把这个部分升级到官方一致,但是修改了一天后发现官方的代码仍然很混乱(相信这部分代码官方以后还会再升级),所以此次放弃了这部分的升级,仍保持之前的设计思路,只做简单优化。 5、升级零点检测,在已知电机参数的情况下,通过设置 零点偏移角度和方向,可以跳过检测。与官方代码保持一致。 6、优化了while主循环中的计时方式,由原来的timer4中断累加修改为systick查询。当前代码中只有一个串口接收中断。与官方代码保持一致。 7、电流采样修改为三相采样。之前只写了两相采样,觉得两相就可以三相似乎浪费,调试ESP32drive的时候仔细看了下代码,发现三相多了一个平均处理,应该会比两相更可靠一点点,所以这次升级为第三相可选择,与官方代码保持一致。 8、升级后的代码可以很好的实现电流闭环,解决了之前发现的所有问题,所有功能都经过了本人的实际测试,当前代码在本人看来已无懈可击,虽为开源但也要认真负责。 ———————————————— 版权声明:loop222 |

分享STM32资料-采用 STM32U031R8 MCU 的 STM32 Nucleo-64 开发板,官方资料,数据手册等资料

HRTIM 指南

使用 STM32 的 DWT 单元监控内存

DAC,COMP,HRTIM Fault 功能的使用

一个软件引起的 LSE 驱动不良的问题

STM32 GUI LTDC 最大像素时钟评估方法

STM32 Cordic 运算速度评估

全新OpenSTLinux 6.1版本发布

ST-LINK Utility介绍、下载、安装和使用教程

【2025·STM32峰会】GUI解决方案实训分享1-对LVGL咖啡机例程的牛刀小试以及问题排查

微信公众号

微信公众号

手机版

手机版